画像検査とは?

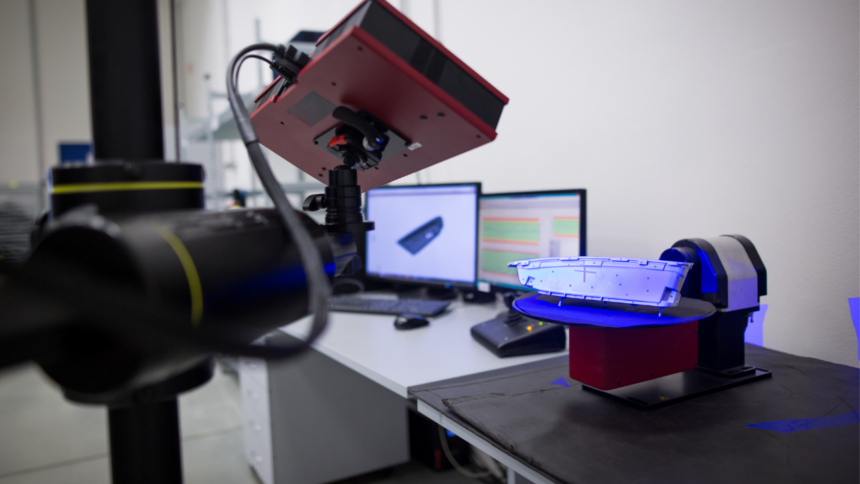

画像検査とは、カメラやセンサーを使用して製品の画像を取得し、その画像を基に製品の品質や欠陥を自動的に検査する技術です。製造業の中で非常に重要な役割を果たしており、特に大量生産される製品の品質保証を効率的に行うための手法として広く活用されています。

画像検査の目的

画像検査の主な目的は、不良品を検出し、顧客に高品質な製品を提供することです。手動での目視検査では、人的エラーや疲労によるばらつきが発生する可能性がありますが、画像検査を使用することで、これらの問題を解消し、一定の精度で安定した品質検査を実施できます。

画像検査のプロセス

画像検査は、基本的に以下のプロセスで実施されます:

- 画像取得:まず、製品の画像をカメラやセンサーを使って取得します。通常は、製造ラインの一部に設置されたカメラで製品の画像をリアルタイムで撮影します。

- 画像処理:取得した画像は、コンピュータ上で処理されます。ここで使われる技術には、エッジ検出や輝度・コントラストの調整、画像内の特定のパターンや異常を認識するアルゴリズムなどが含まれます。最近では、AI(人工知能)を活用したディープラーニングによる高度な画像解析が導入されており、非常に精密な欠陥検出が可能になっています。

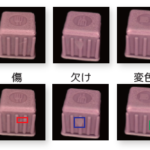

- 欠陥検出:処理された画像は、事前に定義された基準と比較され、欠陥や異常が検出されます。たとえば、製品の表面に傷がある、寸法が規格外である、色ムラが生じているなど、さまざまな不良項目が確認されます。

- 結果の出力:検査結果は、システム上で自動的に良品か不良品かが判断され、不良品は製造ラインから自動で除去されます。これにより、生産ラインを止めることなく高精度な検査が可能となります。

画像検査の利点

- 精度の向上:人間の目では検出しにくい微細な欠陥や異常を、画像検査技術を使って正確に発見できます。これにより、品質管理の精度が飛躍的に向上します。

- コスト削減:自動化された画像検査は、製造の高速化に寄与し、人件費の削減につながります。手動検査では多くの時間と労力が必要ですが、画像検査システムは24時間稼働でき、大量の製品を短時間で検査できます。

- データの活用:画像データは長期的に保存され、品質改善や製造プロセスの最適化に役立てられます。不良品の傾向やパターンを分析することで、今後の製造工程にフィードバックし、品質向上を図ることができます。

画像検査の活用分野

画像検査は、さまざまな業界で活用されています。たとえば、自動車業界では部品の傷や寸法の検査、食品業界ではパッケージの異物混入やラベル印刷の確認、電子機器業界では基板や配線の不良検出に利用されています。これらの業界では、画像検査の導入により、製品の安全性と品質を保証することが求められます。

画像検査は、製品の品質を確保するための強力なツールです。カメラやAI技術を活用して、製造ライン上でリアルタイムに製品を検査し、手作業では不可能な精度で欠陥を検出します。自動化された画像検査システムは、製造業の効率向上とコスト削減に貢献し、今後もさまざまな分野でますます普及していくでしょう。