背景

ある食品製造企業では、食品の品質管理において、異物混入や欠けの検査を手作業(全数検査)で行っていました。従来の方法では、数名の作業員がラインに入り、大きな容器単位で食品をすくいながら確認するという方式を採用していましたが、以下のような課題がありました。

- 複数名体制での運用が必要で、人的コストが高い(月間数百万円規模)

- 熟練が求められるため、新たな検査員の育成が必要

- 作業負荷が高く、ヒューマンエラーのリスクがある

これらの課題を解決するため、自動検査システムの導入を検討しました。

導入したシステム

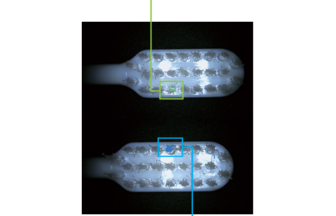

コンベアとカメラを組み合わせた「NuLMiL」(ヌルミル)自動検査システムを採用しました。このシステムは、以下のような仕組みで検査を行います。

- コンベア上で食品を流しながらカメラで撮影

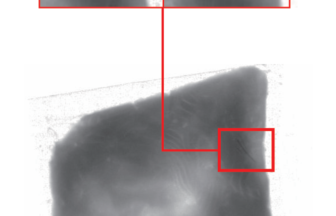

- AIが画像を解析し、異物混入や欠けをリアルタイムで検出

- 異常が検出されるとラインが一時停止し、検査員が対象物を取り除く

- 取り除いた後にラインが再開し、検査を継続

この仕組みにより、より効率的で正確な検査体制の構築が可能になりました。

導入の成果

システム導入後、複数名体制から最小限の人数での運用が可能に。これにより、人的コストが大幅に削減されるとともに、作業効率も向上しました。

また、導入コストは以下の通りでした。

- カメラ+ソフトウェア費用:400万円~600万円

- ハードウェア(コンベアなど):700万〜1000万円

初期投資は発生するものの、人件費削減の効果を考慮すると、短期間での回収が可能と試算されました。

この検査システムの導入により、検査品質の向上と省人化が実現しました。現在、この企業ではさらなる効率化を目指し、AIの精度向上や別ラインへの導入を検討しています。今回の事例は、食品業界における品質管理のDX化の好例であり、同様の課題を抱える企業にとっても参考になる取り組みといえます。