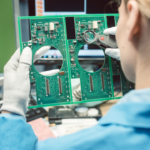

導入の背景

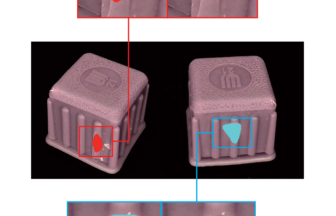

金属製品製造企業では、金属加工製品の外観検査を従来、複数名の体制で目視により実施していました。この検査では、黒皮残り・セレーション部傷・端面傷・切り子残りなど複数の欠陥をチェックする必要がありましたが、次のような課題を抱えていました。

- 検査にかかる工数が多く、人的リソースが逼迫

- 複数名体制による高コスト運用(検査にかかる人件費が相当大きい)

- 作業負担が大きく、検査のばらつきや見落としのリスクがある

- 人的リソースをより生産性の高い業務に振り分けたい

このような課題を解決するため、当社の自動検査システムを導入いただきました。

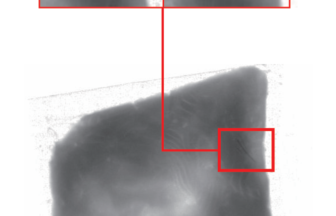

導入したソリューション

今回導入したのは、投入口に大量の製品を投入できる自動検査システムです。自動投入と自動排出を行うシステムです。このシステムの導入により、検査作業の完全自動化を実現し、作業負担を大幅に軽減しました。

導入の成果

検査に従事していた作業員を1名体制に変更し、工数を削減。これにより、検査担当者の負担を軽減し、他の業務へのリソース配分が可能となりました。また、製品数のカウント・検査後の整列機能の追加により、検査後の処理時間も短縮され、ライン全体の効率が向上しました。

導入にかかったコストは以下の通りです。

- 自動検査システム一式導入:2400万円~3600万円

- 人件費削減(月あたり100万円以上)と作業効率向上により、長期的なコスト削減を実現

今後の展望

本システムの導入により、検査の自動化と工数削減が進み、品質管理体制が強化されました。今後は、AIの解析精度向上によるさらなる品質向上を視野に入れています。

当社の外観検査システムは、大量の製品を扱う現場において、検査作業の負担を軽減しながら、安定した品質管理を実現します。人的リソースの有効活用を図りつつ、精度の高い検査体制を構築したい企業様にとって、有力な選択肢となります。