背景

プラスチック製品製造企業では、プラスチック製品の製造工程において、補強糸の編み込み不良を防ぐための検査を実施していました。従来の方法では、巻取り作業をしながら複数名の作業員が目視でチェックする体制を取っていましたが、以下のような課題がありました。

- 巻取りと同時に検査を行うため、見落としが発生するリスクがある

- 複数名体制での運用が必要で、人的コストが高い

- 作業負荷が高く、長時間の集中が求められる

これらの課題を解決するため、自動検査システムの導入を検討されました。

導入したシステム

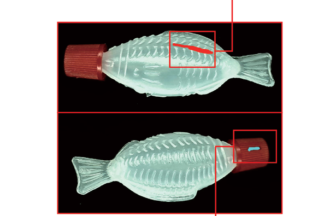

門型装置をインラインに組み込んだ自動検査システムを導入。このシステムは、以下のような仕組みで検査を行います。

- 巻取りラインに門型の装置を設置し、画像検査を実施

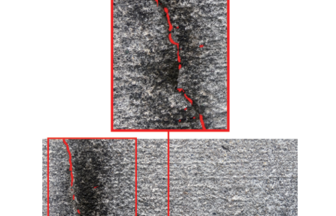

- AIがリアルタイムで補強糸の編み込み不良を検出

- 異常が検出された場合、作業員にアラートを通知

- 作業員が確認し、必要に応じて対応

このシステムにより、AIによる画像検査と人の目視検査を組み合わせた「ダブルチェック体制」を確立。見落としリスクの軽減と検査品質の向上を実現しました。

導入の成果

AIとヒトのダブルチェックにより、検査精度が向上し、不良品の発生率が低減。また、作業員の負担軽減にも寄与しました。

さらに、導入コストは以下の通りでした。

- 門型装置+AI検査システム一式:1000万円~1500万円

人的コスト削減や品質向上の効果を考慮すると、短期間での投資回収が可能と判断されました。

今後の展望

この企業では、他の生産ラインにもAI検査システムを導入し、さらなる品質向上と省人化を目指す方針です。また、AIの精度向上に向けた学習データの蓄積も進めています。今回の事例は、プラスチック製品製造業における品質管理のDX化の好例であり、同様の課題を抱える企業にとっても参考になる取り組みといえます。