マシンビジョンとは

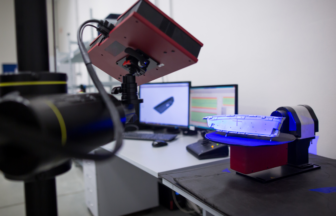

マシンビジョン(Machine Vision)とは、産業用のカメラや照明機器、画像処理アルゴリズムを組み合わせて、自動的に製品や部品の外観検査・寸法測定などを行うシステムのことを指します。

簡単に言えば「機械の目」であり、人の“目視検査”を機械が代替するイメージです。

マシンビジョンの主な特徴

- 外観検査が可能:傷・汚れ・色ムラ・異物混入など、見た目の異常を発見できる

- 形状・寸法測定が可能:製品のサイズ測定や形状のずれ、組み付け精度などを検知できる

- 自動化への対応:ロボットアームなどに連携し、自動で位置決めやピッキングを行うことも可能

- AIとの親和性:近年ではディープラーニングなどを組み合わせて、より複雑な検査や学習が可能になっている

これらの技術によって、従来は人間の検査員が目を凝らして行っていた作業を機械が高速かつ安定して行えるようになりました。

マシンビジョンが注目される背景

- 少子高齢化・人材不足

製造現場では慢性的に人手不足が続いており、熟練作業者を確保するのが難しくなっています。そのため自動化技術の導入による省人化が急務となっています。 - 生産効率の向上

国際競争力を維持・強化していくためには、より効率的に多くの製品を生産する必要があります。マシンビジョンを使うことで、検査工程のスピードアップが期待できます。 - 品質管理の高度化

高品質な製品を安定して作り続けるには、目視検査だけではミスが出やすく、ばらつきも大きいとされます。マシンビジョンを導入することで、客観的な基準に基づく一貫した品質管理が可能になります。 - 多品種化への対応

消費者ニーズの多様化により、製品のバリエーションが増えています。生産ラインでは多品種少量生産に対応するケースが増えており、作業者への負担は増大傾向にあります。マシンビジョンを導入すれば、検査項目をソフトウェアで切り替えるだけで対応できるなど、柔軟性を高められます。

こうした背景のもと、工場や製造業の現場ではマシンビジョンが大いに注目され、その導入を検討する企業が増えています。

マシンビジョン導入のメリット

1. 検査品質の向上

- 人間の目視検査の限界を補う

人間はどうしても体調や集中力、疲労などに左右されやすく、検査精度にばらつきが生じます。マシンビジョンであれば、常に同じ条件で検査を行えるため、一定品質の検査結果が得られます。 - 微細な欠陥も見落としにくい

高解像度カメラやAIを用いた技術により、肉眼では見づらいような小さな傷や異常も検知しやすくなります。

2. 生産性の向上

- 検査工程の自動化による時間短縮

人間の検査では、一定時間に検査できる数に限界があります。マシンビジョンで自動検査を行えば、ラインスピードに合わせて高速に不良判定が可能です。 - 装置と連携した不良品排除

検査結果をもとに、自動的に不良品をはじく仕組みを組み込むこともでき、手戻りや再作業を削減できます。

3. 人件費・労働負荷の削減

- 作業者の負荷軽減

長時間目視検査をするのは非常に疲れるうえ、集中力の持続は難しいものです。マシンビジョンに検査工程を任せることで、作業者はより付加価値の高い業務へシフトできます。 - 人材不足への対策

検査員の採用や教育にかかるコストや時間を抑えられ、工場全体のオペレーションを効率化できます。

4. 不良品の早期発見とトレーサビリティの向上

- リアルタイム検査と即時対応

製造ライン上で連続的に検査するため、不良品の流出を最小限に抑えられます。すぐに対処できるため、不良品が大量に生産されるリスクも軽減されます。 - データの蓄積と分析

検査結果はデジタルデータとして蓄積しやすく、不良原因の解析や工程改善に活かせます。また、将来的にAIを活用した高精度解析への発展も可能です。

マシンビジョンによる検査の仕組み・流れ

マシンビジョンシステムを使った検査工程は、主に次のの5つのステップで構成されます。

1. 対象物の撮影準備(照明・カメラ設定)

- 最適なカメラの選定

解像度(画素数)、フレームレート(撮影速度)、センサーの種類などを考慮し、検査対象に合ったカメラを選ぶ必要があります。小さな傷を見たい場合は高解像度が有利ですが、ラインスピードが速いなら高速撮影を優先するなどのトレードオフがあります。 - 照明設計の重要性

光の当て方や色味によって、画像処理のしやすさが大きく変わります。光沢のある金属部品なら反射を抑える工夫が必要ですし、食品なら色味を正しく捉える照明が求められます。 - レンズ選択

被写界深度やズーム倍率、歪みの少なさ(歪曲収差)など、部品の大きさや撮影距離に合わせたレンズを選びます。

2. 画像の取得(撮影)

- トリガー制御

対象物が検査位置を通過するタイミングでカメラがシャッターを切るよう、トリガー(タイミング制御)を行います。 - 複数台カメラの活用

部品の形状やラインスピード、検査項目によっては複数のカメラを同時に使い、複数方向からの検査を行う場合もあります。

3. 画像処理・解析

- 前処理(フィルタリング・ノイズ除去)

撮影した画像に含まれる不要なノイズを取り除いたり、コントラストを強調するなど、判定しやすい状態に整えます。 - 特徴抽出(エッジ検出・パターンマッチング)

製品の外枠や模様、色などの特徴を抽出し、良品・不良品の判定材料となる情報を取得します。 - 判定ロジック

従来は閾値判定(ある数値を超えたら不良など)が主流でしたが、最近はAI(ディープラーニング)を活用した手法も増えています。AIを使うと、単純な閾値判定では見つけにくい不良パターンにも対応しやすくなります。

4. 判定・結果出力

- OK/NG判定

画像解析の結果をもとに「合格(OK)」「不合格(NG)」「要確認」などの判定を行い、即座に次工程へ情報を送ります。 - 不良品排除装置への指示

不合格品が特定された場合は、ライン上のエジェクターなどが作動し、不良品を排除する仕組みを組み合わせることが多いです。

5. 結果の記録・フィードバック

- 検査結果のデータ化

検査画像や解析結果をデータベースに蓄積し、ロット別・生産日時別など、さまざまな切り口で確認できます。 - 継続的な検査精度向上

データを分析することで、頻繁に発生する不良の特徴や発生タイミングなどを掴みやすくなります。改善や対策を講じることで、工程全体の品質向上につながります。

マシンビジョン導入時のポイント

1. 検査対象物と生産ラインの状況を正しく把握する

- 材質、表面仕上げの特徴

金属のように反射が強いものや、プラスチックのように反射を抑えやすいものでは、最適な照明・カメラ設定が異なります。 - 必要な検査精度とライン速度

ミクロン単位で厳密に測るのか、ある程度ざっくりしたチェックでいいのか、同じマシンビジョンでも要求精度は大きく違います。 - 製品の搬送方式

ベルトコンベアの速度や向き、振動なども検査結果に影響するため、装置の連携や設置場所にも留意が必要です。

2. システム全体の設計・最適化

- ハードウェアとソフトウェアのバランス

高価なカメラを導入しても、照明の選定が不十分だったり、画像処理ソフトウェアが最適化されていなかったりすると、本来の性能を発揮できません。 - 既存ラインとの統合

すでに運用している生産ラインにどのように組み込むか、ライン停止時間や改造コストを考慮した上でシステム設計を行う必要があります。 - AI導入の検討

マシンビジョンにAIを導入すると、検査アルゴリズムを大きく高性能化できますが、学習データの準備やチューニングが必要です。自社のリソースやパートナー企業との連携も考慮した計画が重要です。

3. 導入後の運用と保守

- 定期メンテナンス

カメラや照明は消耗品でもあり、長期間使用すると画質の低下や照明のムラが起きることがあります。定期点検や交換が必要です。 - 検査基準のアップデート

新製品の投入や検査基準の変更がある場合、ソフトウェアのパラメータ調整やAIモデルの再学習が必要です。 - データ活用

検査履歴を蓄積して、統計的な手法やAI解析による工程改善を行うことで、さらなるコスト削減や品質向上が期待できます。

AIとの連携によるマシンビジョンの高度化

マシンビジョンはもともと、ルールベースの画像処理(特定のしきい値やパターン認識)を用いていました。しかし近年は、AIやディープラーニング技術と組み合わせることで、より柔軟かつ高精度に欠陥や異常を検知できるようになっています。

AIマシンビジョンのメリット

- 未知の不良パターンにも対応可能

従来のルールベースでは想定されていない不良を検出しにくいですが、AIを使えば「良品と異なる形状」として認識し、検知できる可能性が高まります。 - 検査基準の自動更新

新しい不良サンプルを追加学習させることで、検査精度が継続的に向上します。 - 多品種少量生産への対応

複数種類の製品が混在するラインでも、AIが特徴量を把握すれば、1つのシステムで応用的に検査を行いやすくなります。

ただし、AI学習には大量の良品・不良品サンプルやアノテーション(正解ラベル付け)が必要になることも多く、準備や運用に手間がかかる点には注意が必要です。

まとめ:マシンビジョン導入で品質管理とコスト削減をに叶える

マシンビジョンは、製造現場の自動化や品質管理を支える要となる技術です。カメラと照明、そして画像処理ソフトウェアによって、人間の目では難しい高速かつ高精度な検査を実現できます。以下のポイントを押さえて導入を検討することで、より大きなメリットを享受できるでしょう。

- 検査の目的・要求精度を明確にする

何をどの程度正確に検査したいかによって、導入すべきカメラやレンズ、照明の仕様は大きく変わります。 - 生産ラインとの調和を考慮する

搬送装置、ロボットアームとの連携、タクトタイム(作業サイクル)などとの兼ね合いを設計段階でしっかり検討しましょう。 - 保守・運用体制を整える

マシンビジョン導入後もメンテナンスや検査基準の変更はつきものです。導入前からサポート体制や保守計画を立てておくと安心です。 - AI技術の活用を検討する

不良品パターンが多様化・複雑化している場合や多品種少量生産を行う場合は、AIを活用したマシンビジョンが大きな効果を発揮するでしょう。

マシンビジョンの導入により、手作業では難しかった“安定した高品質検査”を24時間体制で行えるようになります。生産性向上やコスト削減はもちろんのこと、品質保証体制の強化にもつながり、企業競争力の向上が期待できます。自社の製品特性や生産条件を考慮しながら、ぜひマシンビジョン導入の可能性を検討してみてください。