背景

ある電子部品製造企業では、半導体ウエハの品質管理において、傷やクラックの検査を従来の目視検査および抜き取り検査で行っていました。そのなかで、次のような課題がありました。

- 目視検査ではすべての製品を確認できず、見落としのリスクがある

- 抜き取り検査では、製造全体の品質を保証するのが難しい

- 検査データの蓄積ができず、不良発生の原因分析が困難

- 歩留まりの向上に必要な情報が不足し、安定した製造条件を見つけにくい

これらの課題を解決するため、企業はEDスコープとの連携による自動検査システムの導入を決定しました。

EDスコープとは?

EDスコープは、半導体ウエハや電子基板の微細な傷・クラックを検出する高精度な光学検査装置です。光学カメラと電気信号解析を組み合わせ、リアルタイムで異常を検出。AIとの連携により、欠陥分類や品質データの蓄積も可能。目視検査に代わり、全数検査の自動化と精度向上を実現します。

導入したシステム

EDスコープと画像解析ソフトウェアを組み合わせた自動検査システムを採用しました。主な検査フローは以下のようになっています。

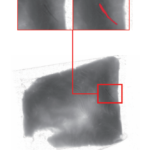

- ウエハを搬送する工程で、EDスコープが高精度な画像を取得

- AIを活用した画像処理システムが、傷やクラックの有無をリアルタイムで判定

- 異常が検出された場合、データを保存し、製造条件へのフィードバックを実施

- 検査データを蓄積し、不良の発生パターンを分析することで歩留まり向上に貢献

このシステムの導入により、従来の抜き取り検査から全数検査へ移行し、検査時間の短縮と精度向上を実現しました。

導入の成果

全数検査の実現により、検査精度が向上し、見落としリスクをゼロに近づけることが可能になりました。また、検査時間の短縮により、製造ライン全体のスループットが向上し、生産効率が大幅に改善しました。

さらに、導入コストは以下の通りでした。

- ソフトウェアのみの導入費用:800万円~1200万円

- 既存の設備を活用し、新規ハードウェアの導入を最小限に抑えた

初期投資は発生しましたが、長期的なコスト削減と品質向上の効果を考慮すると、導入効果が得られると判断されました。

今後の展望

この企業では、AIの解析精度をさらに向上させるため、蓄積した検査データの活用を進めているほか、他の生産ラインへの展開も検討しています。また、製造条件の最適化を進めることで、安定した高品質な生産体制の確立を目指しています。

今回の事例は、電子部品製造業における品質管理のDX化の事例であり、同様の課題を抱える企業にとっても参考になる取り組みといえます。