背景

金属製品製造企業では、金属インゴット(鋳造された金属塊)の外観検査を作業員による目視で実施していました。この検査では、バリ・異物混入・寸法不良を確認する必要がありましたが、以下のような課題がありました。

- 人手不足が深刻化しており、検査に割く人員を確保しづらい

- 目視検査では検査精度にばらつきが生じる

- 1名で対応していたため、検査に時間がかかり、他業務に支障が出る(人件費も発生)

- 検査の工数を削減し、より生産性の高い業務にリソースを充てたい

こうした課題を解決するため、企業はインライン検査の自動化を導入することになりました。

導入したシステム

企業は、門型の画像検査装置を生産ラインに組み込むシステムを導入しました。このシステムは、以下の流れで検査を行います。

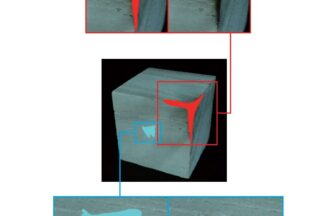

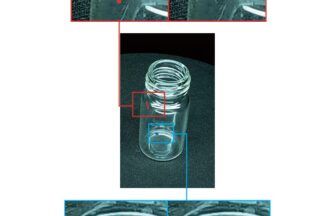

- コンベア上を流れるインゴットをカメラでスキャン

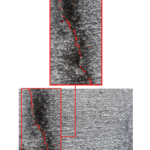

- AI搭載の画像解析システムが、バリ・異物混入・寸法不良をリアルタイムで検出

この仕組みにより、作業員が行っていた目視検査を完全自動化し、検査時間を短縮することが可能になりました。

導入の成果

検査工数を削減したことで、検査に携わっていた作業員を別の業務に配置でき、人的リソースの最適化が実現しました。また、検査精度が向上し、不良品の見逃しを防止。さらに、データを活用した品質管理が可能になり、製造の安定化にも寄与しました。

導入にかかったコストは以下の通りです。

- 既存コンベアに組み込み型の画像検査システムを導入:600万円~900万円

- 検査プロセスの効率化件費削減とコスト削減

今後の展望

この企業では、今回の成功事例をもとに、他の工程でも自動検査システムの導入を検討しています。また、AIによる欠陥検出の精度向上や、より高度なデータ分析を活用した品質管理の強化を目指しています。

本事例は、金属製品製造業における検査のDX化の事例であり、人手不足や検査精度の課題を抱える企業にとって、導入の参考となる取り組みといえます。