製造業の現場で当たり前のように行われている「外観検査」。これは、製品や部品にキズや汚れ、欠けといった不具合がないかを確認する、品質管理の要となる重要な工程です。もし不良品がお客様の手に渡ってしまえば、企業の信頼を大きく損なうことになりかねません。この記事では、「外観検査って具体的に何をするの?」という初級者の方の疑問に答えるため、その基本的な役割や目的、具体的な検査手法をわかりやすく解説します。さらに、人手不足が叫ばれる現代の製造業で注目されるAIを活用した自動化のメリットや、導入における課題、そして外観検査の未来までを網羅的にご紹介します。品質管理の第一歩となる外観検査の全体像を掴み、モノづくりの世界への理解を深めていきましょう。

外観検査とは?品質を守るための基本

まずは、外観検査がどのようなもので、なぜ必要なのか、その基本的な考え方から見ていきましょう。製品の品質を保証するための、いわば「最後の砦」とも言える工程です。

製造業の「当たり前」を支える品質保証の要

外観検査とは、製品や部品の見た目(外観)をチェックし、品質基準を満たしているかを確認する作業です。主な目的は、キズ、汚れ、変形、異物混入などの「不良品」が市場へ流出するのを未然に防ぐこと。これにより、顧客満足度を維持し、企業のブランドイメージと信頼性を守ります。完成品だけでなく、部品の受け入れ時や製造工程の途中でも実施されることがあり、モノづくりのあらゆる段階で品質を支える不可欠なプロセスと言えるでしょう。

具体的に何を見る?外観検査で発見できる不良の種類

外観検査でチェックする項目は多岐にわたります。製品の材質や用途によって異なりますが、主に以下のような不良を発見します。これらは「欠陥」とも呼ばれ、製品の機能や安全性、見た目の美しさに影響を与えます。

- キズ・打痕(だこん): 表面についた引っかき傷や、何かがぶつかってできた凹み。

- 汚れ・異物付着: 油汚れやホコリ、髪の毛といった、本来あってはならないものの付着。

- 欠け・バリ: 製品の一部が欠けている状態や、加工時に発生する不要な突起(バリ)。

- 変形・寸法不良: 設計図通りの形やサイズになっていない状態。

- 色ムラ・塗装剥がれ: 色の濃淡が均一でなかったり、塗装が剥がれていたりする状態。

- 印刷ミス: ロゴや文字のかすれ、ズレなど。

「見て」判断するだけではない、外観検査の3つの目的

外観検査の目的は、単に不良品を見つけるだけではありません。大きく分けて3つの重要な役割を担っています。

- 品質の保証: 顧客に基準を満たした製品だけを届けることで、クレームや返品を防ぎ、製品の信頼性を保証します。

- 品質の維持: 定期的に検査を行うことで、製造ラインで発生する問題を早期に発見し、品質レベルを一定に保ちます。

- 品質の向上: どのような不良が、どの工程で、どれくらい発生しているかをデータとして蓄積・分析することで、製造プロセスそのものを見直し、根本的な品質改善につなげます。

目視検査とどう違う?混同しやすい官能検査との関係

「目視検査」は、人の目で見て不良を探す、外観検査の具体的な手法の一つです。一方で「官能検査」という言葉もよく使われます。官能検査は、視覚だけでなく、触覚(手触り)、嗅覚(におい)、聴覚(音)、味覚といった人間の五感を使って製品の品質を評価する検査全般を指します。つまり、目視検査は、官能検査という大きな枠組みの中の「視覚」に特化した検査方法、と理解すると分かりやすいでしょう。

目的と製品で選ぶ、外観検査の主な手法

外観検査には、人の力に頼る伝統的な方法から、最新技術を駆使した方法まで、いくつかの種類があります。ここでは代表的な手法とその特徴を解説します。

人間の目でチェックする「目視検査」のメリット・デメリット

検査員が製品を一つひとつ手に取り、目で見てチェックする方法です。

- メリット: 導入コストが低く、すぐに始められます。また、人間の目は非常に柔軟で、様々な種類の不良や、基準が曖昧な「なんとなくおかしい」といった感覚的な異常も検知できる強みがあります。

- デメリット: 検査員の経験やその日の体調、集中力によって判断基準がブレやすいのが最大の課題です。長時間の作業は疲労につながり、見逃し(ヒューマンエラー)のリスクも高まります。

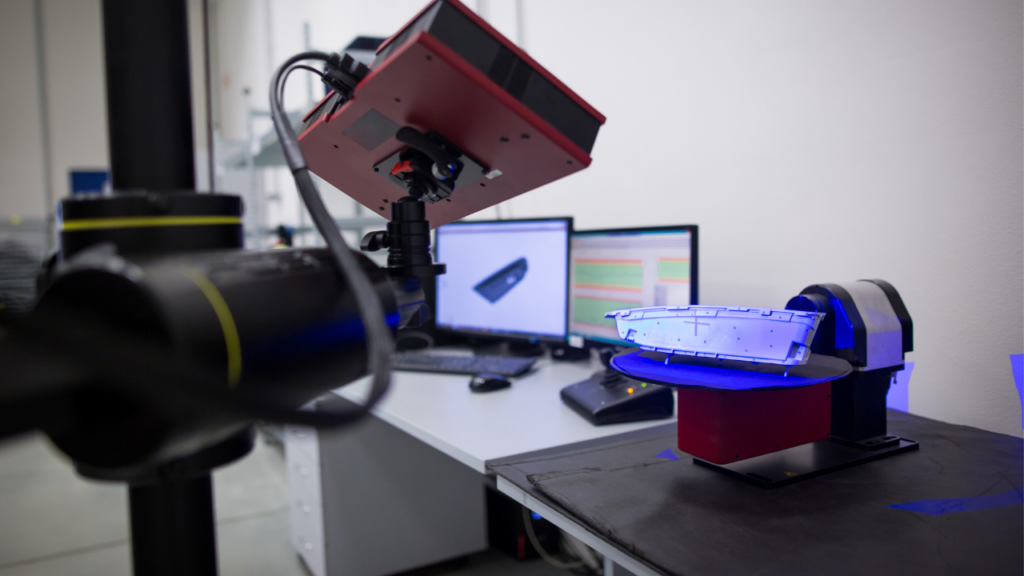

装置で効率化する「自動外観検査」の仕組み

カメラやセンサーといった機械(装置)を使って、自動で検査を行う方法です。画像処理技術を用いて、あらかじめ設定した基準と製品の画像を比較し、OK/NGを判定します。人の目では捉えきれない微細な欠陥を検出したり、高速な検査を実現したりすることが可能です。近年では、後述するAI技術を搭載したシステムが主流になりつつあり、より複雑で高度な検査も自動化できるようになってきました。

昔ながらの「ルールベース」と最新「AI」の画像処理の違い

自動外観検査の頭脳にあたる画像処理には、主に2つのタイプがあります。

- ルールベース: 「〇mm以上のキズはNG」「この部分の色が基準値から外れたらNG」といったように、人間が明確な数値基準(ルール)をプログラミングする方法です。良品の条件がハッキリ決まっている製品の検査に適していますが、ルールの設定が複雑で、想定外の不良には対応できない弱点があります。

- AI(ディープラーニング): 大量の「良品」と「不良品」の画像をAIに学習させ、AI自身にその特徴の違いを見つけさせる方法です。人間がルールを細かく設定する必要がなく、目視検査のように曖昧な基準の検査も得意とします。

生産ラインに組み込む「インライン検査」と、特定の場所で行う「オフライン検査」

検査を行うタイミングや場所によっても分類されます。

- インライン検査: 製造ラインのコンベア上などを製品が流れている最中に、カメラなどを設置して検査する方法です。生産を止めることなく全数検査(後述)が可能で、生産性が高いのが特徴です。

- オフライン検査: 製造ラインから製品を取り出し、別の専用の検査スペースや検査装置でチェックする方法です。より精密な検査や、抜き取り検査(後述)に適していますが、手間と時間がかかります。

全てを調べる「全数検査」と、一部を調べる「抜き取り検査」の選び方

検査対象の範囲によっても、2つの方法があります。

- 全数検査: 生産した製品のすべて(100%)を検査する方法です。品質保証レベルは最も高くなりますが、その分コストと時間がかかります。人命に関わる自動車部品や医療機器など、絶対に不良品を出せない製品で採用されます。

- 抜き取り検査: 生産ロットの中から一部のサンプルをランダムに抜き出して検査し、その結果からロット全体の品質を推測する方法です。コストを抑えられますが、ロット内に不良品が残るリスクはゼロではありません。ネジやボルトなど、単価が安く大量生産される製品に向いています。

なぜ進まない?外観検査が抱えるリアルな課題

多くの製造現場で、外観検査は自動化がなかなか進まず、人手に頼り続けているのが実情です。そこには、技術的、人的な課題が複雑に絡み合っています。

「あの人はOK、私はNG」検査員による判定のバラつき

目視検査における最大の課題です。同じ製品を見ても、ベテランと新人、あるいはその日の気分によっても「これくらいなら良品」「これは不良品」という判断が分かれてしまうことがあります。この判定のバラつきは、品質の不安定に直結します。特に、許容できるキズの限度を示す「限度見本」はありますが、その解釈が個人に委ねられるケースが多く、問題の根深さを示しています。

熟練者の引退と人手不足、長時間作業がもたらす負担

長年の経験と勘を持つ「熟練検査員」の高齢化と退職が進み、その技術の継承が大きな課題となっています。一方で、少子高齢化により、そもそも検査の担い手となる若手人材の確保が困難になっています。少ない人数で多くの製品を検査しなければならず、一人ひとりの作業負担が増加。これがさらなるヒューマンエラーを誘発するという悪循環に陥っている現場も少なくありません。

基準が曖昧?検査基準書の重要性と標準化への道

「どのような状態を不良とするか」を明確に定義した『検査基準書』の存在が極めて重要です。しかし、この基準書が整備されていなかったり、内容が曖昧だったりするケースが見られます。「適切なキズ」「わずかな汚れ」といった主観的な表現では、誰が検査しても同じ結果にはなりません。写真や図を用いて、誰が見ても判断に迷わないような、客観的で具体的な基準書を作成し、それを元に教育を行う「標準化」が不可欠です。

「見逃し」と「過検出」不良品流出とコスト増のリスク

検査におけるミスには2種類あります。

- 見逃し(不良品の流出): 本来は不良品なのに、良品として判定してしまうこと。顧客からのクレームやリコールに直結し、企業の信頼を大きく損ないます。

- 過検出(良品の廃棄): 本来は良品なのに、不良品として判定してしまうこと。不要な廃棄コストや、製品の再生産コストが発生し、生産性を低下させます。 自動検査装置でも、この過検出は大きな課題となることがあります。

検査データを「捨てる」のはもったいない!品質改善への活用法

検査で得られた「不良の種類」「発生数」「発生箇所」などのデータは、品質改善のための貴重な財産です。しかし、日々の業務に追われ、これらのデータが単なる記録として眠ってしまっているケースが多々あります。データを分析し、「なぜその不良が起きたのか」という原因を突き止め、製造工程にフィードバックして初めて、外観検査は真の価値を発揮します。データを活用する仕組みづくりが求められています。

AIで進化する!外観検査の最新技術と導入のポイント

人手不足や品質要求の高まりを背景に、AI(人工知能)を活用した外観検査の自動化が急速に注目を集めています。ここでは、その最新動向と導入のポイントを解説します。

AIはなぜ優れている?ディープラーニングの基礎知識

AI外観検査の多くは、「ディープラーニング(深層学習)」という技術を用いています。これは、人間の脳の神経回路網を模した仕組みで、データの中から自動的に特徴を学習する能力に長けています。大量の製品画像を学習させることで、AIは「良品とはこういうものだ」という基準を自ら構築します。そのため、従来は人の感覚に頼っていた複雑な模様の製品や、個体差のある農産物などの検査も可能にしつつあります。

AI導入の成功事例から学ぶ、費用対効果と得られるメリット

すでに多くの企業がAI外観検査を導入し、成果を上げています。例えば、ある電子部品メーカーでは、熟練者でも判断が難しかった微細なキズの検出をAIで自動化し、検査時間を30%以上削減、見逃し率も大幅に低減させました。導入には初期コストがかかりますが、人件費の削減、生産性の向上、品質の安定化といったメリットを考慮すれば、長期的に見て高い費用対効果が期待できると言えるでしょう。

AI導入の3ステップ:データ収集から学習、そして運用へ

AI外観検査の導入は、大きく3つのステップで進められます。

- データ収集・準備(アノテーション): 最も重要な工程です。検査したい製品の「良品」と「不良品」の画像を大量に撮影します。そして、不良品の画像に対して「どこが、どのような不良なのか」を人間がタグ付け(アノテーション)していきます。このデータの質と量が、AIの精度を大きく左右します。

- AIモデルの学習・評価: 準備したデータをAIに読み込ませ、学習させます。学習が終わったら、未知のデータでテストを行い、AIが正しく判定できるか精度を評価します。

- 現場での運用・改善: 実際の製造ラインにシステムを組み込み、運用を開始します。運用後も、新たに発生した不良のデータを追加で学習させるなど、継続的にAIを「賢く」していくことが重要です。

AIの判断根拠が見える「XAI」とは?ブラックボックス問題を解消

AIの課題の一つに、なぜその判定を下したのか、その理由や根拠が人間には分からない「ブラックボックス問題」があります。しかし最近では、AIの判断根拠を可視化する「XAI(説明可能なAI)」という技術が登場しています。XAIを使えば、AIが画像のどの部分に注目して「不良」と判断したのかが分かるため、判定結果への信頼性が高まり、万が一誤判定があった場合の原因究明も容易になります。

人手不足を解消する「省人化」と「無人化」の最新ソリューション

AI外観検査は、単に検査工程を自動化するだけではありません。これまで検査に割かれていた人員を、より付加価値の高い業務、例えば生産プロセスの改善や新しい製品開発などに再配置することを可能にします。将来的には、検査から不良品の排除、データの分析までの一連の流れを完全に自動化する「無人化」ソリューションも現実のものとなり、深刻な人手不足に対する強力な解決策として期待されています。

外観検査の未来と、これから学ぶ人へのアドバイス

最後に、これからの外観検査がどのように進化していくのか、見ていきましょう。

工場全体が賢くなる「スマートファクトリー」と外観検査の連携

IoTやAIを活用して、工場全体の生産プロセスを最適化する「スマートファクトリー」の実現に向けた動きが加速しています。その中で、外観検査は「品質データを収集する重要なセンサー」としての役割を担います。検査データがリアルタイムで生産設備と連携し、不良の予兆を検知して自動で製造条件を調整する、といった未来がすぐそこまで来ています。

環境にも配慮する、サステナビリティ視点の検査技術

SDGs(持続可能な開発目標)への関心の高まりを受け、製造業にも環境配慮が求められています。外観検査においても、過検出を減らして無駄な廃棄をなくすことや、省エネルギーで稼働する検査装置の開発などが進められています。品質だけでなく、地球環境のサステナビリティ(持続可能性)に貢献する視点が、これからの検査技術には不可欠となるでしょう。

海外取引で必須に?国際規格(ISOなど)への対応

グローバルに事業を展開する上で、品質管理に関する国際規格への対応は避けて通れません。代表的なものに「ISO 9001(品質マネジメントシステム)」があります。この規格では、検査基準が明確であることや、検査記録が適切に管理されていることなどが求められます。外観検査の仕組みをきちんと構築することは、こうした国際規格の認証取得にもつながり、企業の国際競争力を高めます。

未経験からでも目指せる!外観検査のスキルを習得する方法

外観検査は、モノづくりの品質を支えるやりがいのある仕事です。未経験からこの分野のスキルを身につけるには、まず品質管理(QC)の基本的な知識を学ぶことが第一歩となります。また、今後はAIや画像処理の知識も強力な武器になります。必ずしも専門家レベルである必要はなく、「AIで何ができるのか」「どのような仕組みなのか」を理解しているだけでも、現場での活躍の幅は大きく広がるでしょう。

まとめ:外観検査は品質管理の第一歩、正しい理解で未来のモノづくりを支えよう

本記事では、製造業における外観検査の基本から、具体的な手法、現代的な課題、そしてAIを活用した未来の姿までを解説してきました。外観検査は、単に不良品を見つけるだけの単純作業ではありません。それは、製品の品質を保証し、顧客の信頼を勝ち取り、さらには製造プロセス全体を改善するための重要な活動です。人手不足という大きな課題に直面する今、AIなどの新しい技術を正しく理解し、活用していくことが、これからの日本のモノづくりを支える鍵となるでしょう。この記事が、外観検査という分野への理解を深める一助となれば幸いです。