実際に、AI画像検査が向いているのはどんな場合でしょうか。いくつかのケースを見ていきましょう。

(1)多品種製造

同じ素材でサイズ違いのさまざまな製品を扱っている

まずひとつめのケースは、多品種製造の場合です。従来の自動化手法では、すべての製品に適した汎用的なルールの設計が難しく、製品ごとにルールを設定する必要がありました。そのため、検査装置を運用可能な状態にするまでに多くの工数がかかり、導入後も設定の変更が必要で、費用対効果を高めるのが困難でした。

しかし、AIでは、同じ素材や色味であれば複数の型番の製品を1つのAIで検査することが可能です。これにより、多品種製造でも高い費用対効果が期待できます。

(2)既存検査機の誤検出(過検出・未検出)への対応

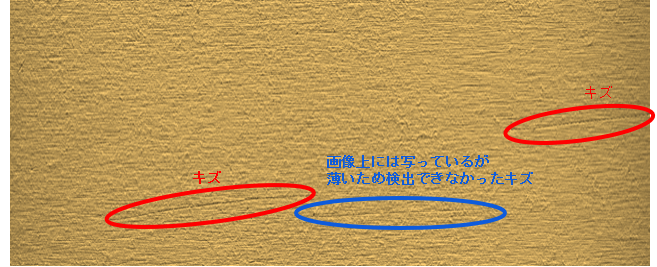

ワークの整列精度、外乱光などの影響により、画像上には不良が写っているが、検出できない不良パターンがある

ふたつめのケースは、既存検査機の誤検出に対応する場合です。すでに検査装置を導入しているものの、検出精度に満足していない、あるいは過剰な検出で歩留まりを改善したいという場合、AIの導入は非常に効果的です。従来のルールベースの設計では、整列精度や外乱光などの影響で精度が変わり、過剰検出が発生しがちですが、AIは自動で特徴を抽出するため、過検知を減らしつつ検出精度を向上させることが可能です。

(3)検査の基準が曖昧

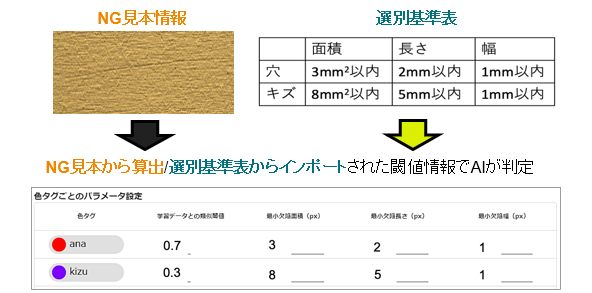

QC工程表(選別基準表)に基づき目視検査するが、人によってばらつきが生じる

長時間の作業となると、集中力が続かずに見落としが生じる

検査基準が曖昧な場合も有効です。汚れ、異物、塗装ムラといった不良は、検査員によって判断がばらつくことがあり、QC工程表に基づく目視検査でも、安定した結果を得るのが難しい場合があります。AIを導入することで、限度見本の特徴を正確に学習し、安定した不良検出が可能になります。特にNuLMiLでは、このケースで最も多くの導入効果が期待されています。